Mini módulo de iluminación LED de 18W para nano arrecife

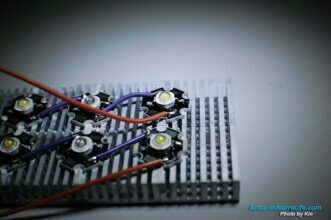

El módulo de iluminación LED que vamos a construir está compuesto por 4 LEDs blancos de 3W con una temperatura de color de 8.000K de 160 lumens y 2 LEDs azules de 3W de 465nm de 25-30 lumens aproximadamente. La totalidad de los 6 LEDs blancos y azules nos dará una fuente de iluminación LED de aproximadamente 750 lumens con una temperatura de color que se ubicará entre 10.000K – 12.000K, dependiendo del vatiaje que se le suministre al circuito.

LEDs de la 1ra y 3ra Generación

Los chips que estamos utilizando en esta oportunidad para este proyecto, fueron adquiridos hace 3 o 4 años atrás, y corresponden a la primera generación de LEDs de alto poder o alto brillo. Estos LEDs no son los más brillantes o eficientes del mercado, como ustedes se imaginarán, pero es el tipo de chip o LED que normalmente se consigue en la mayoría de los países fuera de Asia, en donde la tecnología no está a la par aún con los mercados más actualizados del Sudeste Asiático, y debido a esta razón decidimos utilizar estos chips para documentar el presente proyecto, con la finalidad de facilitar la adquisición de los componentes, para que el proyecto pueda ser seguido o realizado por la mayoría de los seguidores de nuestro sitio web.

Más adelante realizaremos un proyecto con chips o LEDs, con temperatura de color de 12.000K y 15.000K de la tercera generación, con los que se pueden generar 220 lumens con el mismo consumo eléctrico a 700 mA para un total de 1320 lumens o lúmenes con la misma cantidad de LED (6 LEDs).

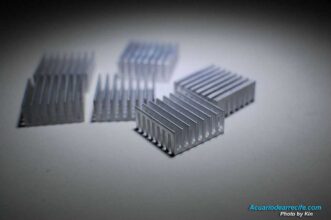

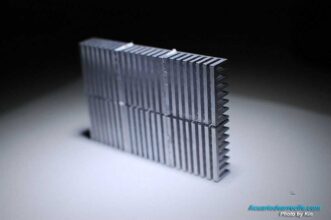

Heatsink o Disipador de Calor

A diferencia de los chips, los heatsinks o disipadores de calor que estamos utilizando si están actualizados, y están hechos con una aleación especial de aluminio anodizado (6063), que permite un mayor intercambió térmico. El diseño ventilado con cortes transversales en ambas caras permite el flujo de aire dentro del heatsink para un rendimiento óptimo de intercambio de temperatura en un espacio muy reducido. No se recomienda construir módulos de iluminación LED tan compactos, o de estas dimensiones a menos que cuente con estos heatsink, o un disipador de calor con características similares para evitar el colapso en los chips por exceso de calor.

>> Para mayor información ver: Medición de temperatura en barra de iluminación LED

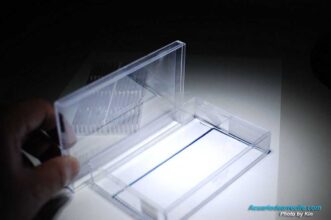

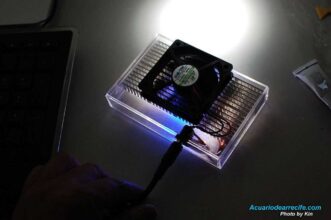

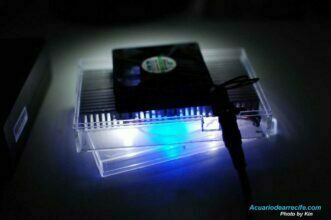

Housing o carcasa de instalación

Como housing o carcasa de instalación para nuestro proyecto LED de 18W, vamos a utilizar un estuche de acrílico transparente, que proviene de un disco duro externo que compré el año pasado. La carcasa o housing no tiene que ser necesariamente de acrílico transparente, y podría ser de cualquier otro material que sea lo suficientemente rígido para soportar la instalación.

Ustedes pueden utilizar madera balsa para maquetas, e inclusive cartón corrugado que podría ser recubierto después con fibra de vidrio, y pintado posteriormente con laca o pintura martillada de la textura y color de su elección o preferencia.

Ventilador o Extractor electrónico de 12V DC

Los heatsinks que estamos utilizaron para este proyecto son extremadamente eficientes, pero teniendo en cuenta que serán utilizados en un espacio cerrado, sería prudente y recomendable utilizar un ventilador electrónico para extraer el calor que se pueda generar dentro del estuche de acrílico o carcasa.

El tipo de ventilador o extractor que vamos a utilizar, es un modelo de 12V DC (corriente directa) 0.11 Amp – 3500 rpm (revoluciones por minuto) de bajo ruido. Podríamos utilizar un extractor más potente y eficiente de 6000 – 10000 rpm, pero serían más ruidosos y en realidad no creo que hagan falta, porque solo necesitamos crear una pequeña corriente ascendente a través del heatsink, para evitar que el calor se acumule. Ustedes verán la eficiencia de estos heatsinks cuando hagamos la medición de temperatura, y entenderán porqué no hace falta instalar un ventilador más potente o ruidoso.

Medidas

Dimensiones de piezas y componentes en cm (largo x ancho x alto). Las medidas de las piezas y componentes que hemos mencionado hasta los momentos son los siguientes:

- heatsink o disipador de calor (medida individual) = 2.8 x 2.8 x 1.2

- grupo de 8 heatsinks armados en 2 filas de 4 = 10.3 x 5.7 x 1.2

- housing o estuche de acrílico transparente = 11.8 x 8 x 2.8

- ventilador o extractor electrónico de 12V DC = 5.8 x 5.8 x 1.5

Componentes

4 – LEDs Blancos de 3W (3.6V – 3.8V) de 700mA de aprox. 8000K.

2 – LEDs Azules de 3W (3.6V – 3.8V) de 700mA de aprox. 465nm.

8 – Heatsink de aluminio de aleación 6063 con diseño para ventilación interna.

1 – Cable para conexión electrónica de 2 líneas de 30 cm de largo (color violeta y naranja en este proyecto).

1 – Transformador de 12V ~ 2.5 Amps.

2 – Resistencias de 1 ohms – 1 watt.

1 – Clavija hembra con terminales para puntos de soldadura para conexión de transformador.

Materiales

1 – Tubo de compuesto termotransferible siliconizado o silicona termotransferible.

1 – Rollo de estaño para soldadura electrónica con centro o alma de resina (resin core).

1 – Resina desoxidante.

1 – Pincel con celdas de nylon y punta plana.

1 – Rollo de tape eléctrico o termoencogibles para conexión de cables de 3 mm.

1 – Fórmula limpiadora – desengrasadora de uso doméstico.

1 – Pegamento epóxico tipo A+B.

Instrumentos y herramientas

1 – Tester electrónico digital para electrónica.

1 – Cautín o soldador para uso en electrónica con puntas intercambiables.

1 – Punta para soldadura electrónica estándar o cónica.

1 – Cautín o soldador de 80W con punta en forma de bisturí para cortes en plásticos o acrílicos.

1 – Pinza para soldar.

1 – Picador de cable.

1 – Pelador de cable.

1 – Base de asistencia para soldadura con pinzas, brazos giratorios-articulados, soporte para cautín y lupa o lente de aumento. (este módulo de asistencia es opcional pero, recomendado para quienes no tengan práctica con soldadura electrónica).

>> haga click para ver las imágenes del listado de herramientas

Paso 1 – Ensamblaje de heatsinks o disipadores de calor

- Colocar compuesto o silicona termotransferible en los costados de los heatsinks o disipadores de calor en los bordes “delgados” del disipador, para crear “aletas” paralelas en la parte superior del grupo de heatsinks que vamos a armar. Fijarse en las secuencias de fotos al final de esta sección.

- Colocar compuesto o silicona termotransferible en los costados de los disipadores de calor.

Nota: colocar silicona solamente en la cara que se va a juntar en estos momentos.

- Colocar 2 piezas de heatsinks o disipadores de calor sobre un papel bond y orientar las superficies de los heatsinks o disipadores de calor que van a ser juntadas antes de proceder a unirlas.

- Presionar ambos heatsinks hasta que el exceso de silicona o compuesto termotransferible salga por los bordes, cerciorarse que los heatsinks estén perfectamente alineados. No limpiar o mover los disipadores de calor en los próximos 10 minutos.

- Después de 10 minutos podemos sostener el papel bond con una mano y hacer una pequeña presión con un objeto sólido, en dirección horizontal en la base de los heatsinks, para evitar que el exceso de silicona en la parte inferior de los disipadores de calor solidifique, y quede adherida de forma definitiva al papel bond.

Paso 2 – Conexión del circuito LED en las 2 series de 12V

- Ordenar la polaridad de los chips, dirigiendo todos los terminales (+) positivos hacia la parte superior, y todos los terminales (-) negativos hacia la parte inferior, aplicar compuesto o silicona termotransferible en la parte posterior de los LEDs, para fijarlos al disipador de calor que hemos construido con las 8 piezas de heatsinks, alinear los chips antes de que comience a endurecer el compuesto termotransferible (2~3 minutos aproximadamente), presionar con firmeza cada uno de los chips hasta que la totalidad de su base haga contacto directo con los disipadores de calor, dejar reposar la instalación por 30 minutos antes de proceder al siguiente paso.

- Cortar 4 trozos de cables de color violeta para conectar todos los retornos del polo negativo en las 2 series de 3 LEDs, recortar la cubierta en los extremos de los cables con el pelador de cable y aplicar estaño en cada una de sus puntas.

>> ver detalles para preparación de cables y chips en proyectos anteriores.

- Comenzamos la conexión del circuito con los retornos de las 2 series que estarán compuestas por los 4 cables que preparamos en el paso anterior. Vamos a empezar con el polo negativo (-) del primer chip de la parte superior, conectando al polo positivo (+) del segundo chip en la parte inferior, conectamos el polo negativo (-) del segundo chip con el polo positivo (+) del tercer chip para terminar cada serie.

- Tomar los cables de color naranja y unir uno de sus extremos al polo positivo (+) del primer chip de cada serie.

- Tomar 2 trozos de cable de color violeta y unir uno de sus extremos con el polo negativo (-) del tercer chip de cada serie. Recortar los cables naranjas y violetas para que queden a la misma distancia como se muestra en la 5ta foto de la parte inferior.

- Posicionar los cables hacia el costado derecho del heatsink, unir los 2 cables violetas y 2 cables anaranjados como se muestra en sexta foto para unir los 4 cables de las 2 series y convertirlos en 2 lineas.

Paso 3 – Preparación del housing o carcasa de acrílico

- Marcar la línea de corte en la parte inferior del estuche de acrílico, para la ventilación del módulo de iluminación LED. La medida del grupo de heatsink que vamos a instalar en la carcasa es de 10.3 x 5.7, así que el tamaño del rectángulo que vayamos a recortar, deberá de ser ligeramente inferior a tamaño de la instalación, para asegurarse que no pueda salirse por el corte que se vaya a realizar, que será de 9.5 x 5 cm en este caso.

- Para iniciar el corte vamos a emplear una regla de aluminio, para que nos sirva como guía para crear una hendidura a lo largo de las líneas que hemos trazados, para definir el rectángulo que vamos a recortar.

- Para realizar la hendidura y el corte en el acrílico, vamos a utilizar el cautín o soldador de 80W con la punta de corte. La punta deberá de estar y limpia para facilitar el corte, durante el corte se puede emplear una espátula de madera para limpiar la punta, para liberarla del exceso de acrílico que se pueda pegar a la misma.

- Pasar la punta de corte en el acrílico con la ayuda de la regla o guía de aluminio las veces que haga falta, hasta que la hoja traspase el acrílico. Mantenga la punta en movimiento y no haga presión sobre el acrílico para evitar la acumulación de material en los costados.

- Dependiendo del grosor, el acrílico puede ser sumamente frágil y quebradizo. No intente hacer presión excesiva o forzar la pieza para que se desprenda, la misma deberá de ceder con facilidad cuando los bordes estén totalmente liberados.

- Utilizar limas planas rectangulares y cuadradas para eliminar el exceso de acrílico derretido, y rectificar los bordes en la carcasa de acrílicos con las limas. Tómese su tiempo y acuérdese que el acrílico es frágil y quebradizo.

Paso 4 – Conexión de resistencia y extractor de aire con la clavija de alimentación

El módulo LED de 18W que estamos construyendo, está compuesto por 2 circuitos en series independientes de 12V, y un ventilador o extractor electrónico que es del mismo voltaje (12V). Cada componente podría ser alimentado de forma independiente con un transformador de 1 amperio, pero para simplificar, vamos a puentear o unir las 3 líneas para utilizar un solo transformador, para alimentar los 3 componentes. Al final de la sección del paso 2, ya habíamos unido las líneas de las 2 series de LEDs para convertirla en una sola línea, cada serie consume aproximadamente 1 amperio para un total de 2 Amps. El extractor que vamos a utilizar es de apenas 0.11 Amps y sumado a las 2 series de LEDs consumiría 2.11 Amps, pero como no existe transformadores de 2.11, vamos a utilizar uno de 2.5 Amps.

- Para alimentar los LEDs y el extractor vamos a utilizar una clavija hembra que recibirá los terminales positivos (+) y negativos (-) provenientes de esos componentes.

- Primero unimos el cable anaranjado con el cable rojo del extractor, y lo soldamos en el conector de la parte posterior de la clavija hembra para alimentar el positivo (+).

Para la conexión de los terminales negativos (-) no podemos unir el cable negro del extractor directamente con el cable violeta conectado al terminal negativo de la clavija, porque el retorno del circuito LED, necesita una resistencia de 1 Ohms para no sobre cargar los LEDs de 3.8V.

Para no enredar la conexión vamos a soldar los cables de los terminales negativos por separados:

- El cable negro del extractor lo soldamos directamente al terminal negativo de la clavija y con eso tenemos conectado el extractor.

- El terminal del cable violeta será soldado a una resistencia de 1 Ohms antes de conectarse al terminal negativo (-) de la clavija hembra. Soldamos el extremo del cable violeta a un extremo de la resistencia, y el otro extremo de la resistencia será conectado directamente al terminal negativo de la clavija.

Paso 5 – Preparación del housing de acrílico para el extractor y la clavija

- Marcar la tapa del estuche de acrílico en la parte superior con un circulo de aproximadamente 6 cm de diámetro.

- Utilizar el cautín con la punta de corte para hacer un corte circular sobre la marca. El corte se hará a pulso porque no tenemos una guía circular con esas medidas.

- Pasar la punta de corte hasta desprender el círculo, puede remover parte del exceso de acrílico con la misma punta de corte.

- Utilizar el cautín y la punta de corte para crear hacer corte rectangular, en el borde superior del estuche de acrílico. Este recorte será para empotrar la clavija hembra que será alimentado con el transformador de 2.5 Amps.

- Utilizar la lima cuadrada para rematar los bordes del corte para la clavija hembra, recuérdese que el acrílico es frágil y quebradizo. El tamaño del rectángulo puede ser ligeramente mayor al tamaño de la clavija porque la instalación de la misma se hará con pegamento epóxico.

- Utilizar la lima redonda para remover el exceso de acrílico derretido en la tapa del estuche, no hace falta detallar mucho con la lima porque el borde del círculo puede ser rematado luego con una lija número 80, 150 y 200, hasta que se obtenga el acabado que se desee.

Paso 6 – Asegurar instalación

- Mezclamos pegamento epóxico tipo A+B sobre un trozo de papel bond con una pequeña espátula. Mezclar solo la cantidad que se pueda utilizar en 30 segundos.

- Colocar la instalación dentro de la carcasa de acrílico y colocar pegamento en los costados y en la base de los heatsinks, para asegurarlo contra las paredes y parte inferior de la carcasa. Esperar que endurezca antes de proceder al próximo paso.

- Colocar pegamento en el corte rectangular del borde de la carcasa, para asegurar la clavija hembra que recibirá la entrada de corriente DC, proveniente de la clavija del transformador. Esperar que endurezca antes de proceder al próximo paso.

- Chequear el extractor y ubicar el lado que ventila para colocarlo en dirección opuesta al grupo de heatsink. Queremos que extraiga aire de los heatsink y no que sople contra los mismos.

- Colocar el ventilador o extractor sobre el grupo de heatsink, asegurarse que esté alineado con el corte circular en la tapa del estuche de acrílico, colocar una pequeña porción de pegamento en los bordes “exteriores” del extractor para fijarlo a los heatsinks.

- Esperar unos 30 minutos para darle tiempo al pegamento epóxico para que endurezca en su totalidad antes de probar la instalación. La sección en donde está instalada la clavija hembra es bastante frágil y conviene reforzarla con varias capas de pegamento epóxico.

Instalación o montaje del mini módulo de iluminación LED

El módulo es sumamente liviano y se podría instalar o sujetar con pegamento epóxico, a dos varillas de acrílico de aproximadamente 7 u 8 mm de diámetro, que a su vez se podría montar sobre un mueble o una pared. Las varillas de acrílico se pueden conseguir en librerías y en tiendas de suministro para maquetas. El módulo podría ser sujetado también con tubos de aluminio o varillas de cobre de 5 o 6 mm de diámetro; estos últimos son bastante flexibles y podrían ser trabajados con facilidad, para ser instalados en la base de algún mueble o de alguna pared.

Cuando trabaje con cualquier material que contenga “Cobre”, tiene que tener precaución, y debe asegurarse de que esté a cierta distancia de la superficie del agua, para evitar que entre en contacto con salpicaduras de agua salada, que puedan caer nuevamente al acuario. Pinte o recubra los tubos con sellador y pintura martillada para protegerla del salitre. El módulo podría ser suspendido con algún tipo de hilo, que puedan ser sujetos al techo o a algún mueble o superficie que esté encima del acuario.

Verificación de temperatura en componentes y distintos puntos del mini módulo de iluminación LED de 18W

El disipador de calor que utilizamos en esta oportunidad para este proyecto, es probablemente el heatsink que ofrece mejor disipación térmica, entre todos los disipadores de calor de 1W y 3W que hayamos probado o que pueda existir en estos momentos en el mercado.

Es difícil explicar con palabras la manera en que estos disipadores trabajan, y créanme que cuesta creer la eficiencia que este diseño puede alcanzar con esta aleación de aluminio, así que vamos a demostrar con hechos la eficiencia de este modelo de heatsink o disipadores de calor, y para ello vamos a realizar una prueba con el módulo de iluminación LED que acabamos de construir, para compararlo contra los modelos o formatos comerciales de iluminación LED, más eficientes y de mayor producción o consumo en el mercado.

>> continua: medición de temperatura en mini módulo de iluminación LED

Galería de fotos

Mini módulo de iluminación LED de 18W

Construcción de un mini módulo de iluminación LED de 18W dentro de un estuche de acrílico transparente. Preparación de los heatsinks o disipadores de calor, conexión del circuito e instalación de toma corriente y ventilador …

>> Mini módulo de iluminación LED de 18W

Medición de temperatura en mini módulo de iluminación LED

Medición de temperatura con la sonda del tester digital, en el módulo de iluminación LED de 18W y en focos LED PAR20, PAR30 y PAR38, para ver la diferencia de temperatura entre el mini módulo de iluminación LED de …

>> Medición de temperatura en mini módulo LED